我们米淇是湖南烧结设备厂家,接下来让我简单了解一下关于烧结、煅烧、焙烧之间的区别。

一、烧结

烧结是一种高温热处理,将坯料或松粉放入适当的气氛中,在低于其主要成分熔点的温度下保持一定时间,以获得具有所需密度、强度和各种物理和力学性能的材料或产品的过程。是粉末冶金生产过程中的重要和基本过程之一,旨在使粉末粒子之间产生冶金结合,即使粉末粒子从机械咬合转变为原子之间的晶界结合。用粉末烧结的方法可以制得各种纯金属、合金、化合物以及复合材料。

1、烧结基本原理

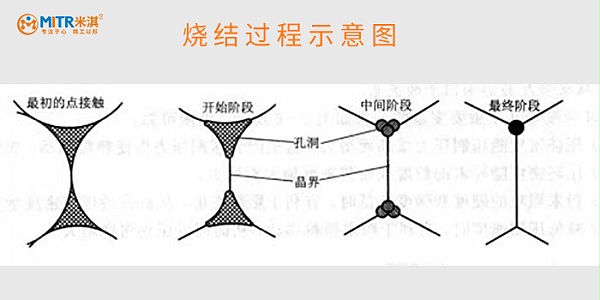

烧结过程与烧结炉、烧结气氛、烧结条件的选择和控制有关,烧结是一个非常复杂的过程。烧结前压坯中粉末的接触状态为颗粒的界面,可以区分并可分离,只是机械结合。烧结状态时,粉末颗粒接触点的结合状态发生了转变,为冶金结合,颗粒界面为晶界面。随着烧结的进行,结合面增加,直到粒子界面完全变成晶体界面,粒子间的孔隙从不规则的形状变成球形的孔隙。

烧结机理:粉末坯料具有较大的表面能量和畸形能量,随着粉末粒径的细分和畸形量的增加而增加,结构缺陷较多,因此活性状态的原子增加,粉末坯料处于非常不稳定的状态,希望降低自己的能量。将压坯加热到高温,为粉末原子储存的能量释放创造条件,从而引起粉末物质的转移,增大粉末体的接触面积,减小孔隙,增加密度,增加强度,形成烧结。

根据烧结过程中是否有液相出现和烧结系统的组成,烧结可分为固相烧结和液相烧结。烧结在低于其成分熔点的温度下,粉末或压坯无液相形成时,产生固相烧结的烧结在两种成分熔点之间,至少两种成分的粉末或压坯处于液相状态时,产生液相烧结。固相烧结用于构件,液相烧结用于特殊产品。液相烧结时,由于液相表面的张力,粒子相互接近,烧结速度快,产品强度高。普通铁基粉末冶金轴承烧结时不出现液相,属于固相烧结的硬质合金和金属陶瓷制品烧结过程中出现液相,属于液相烧结。

2.烧结技术。

粉末冶金零件的烧结技术根据零件的材料、密度、性能等要求,确定技术条件和各参数。烧结工艺参数有烧结温度、保温时间、加热和冷却速度两个方面,二是适当的烧结氛围和控制氛围各成分的比例。

粉末冶金零件压坯完成一次烧结需要不同的温度和时间。通常烧结分为预热、烧结、冷却三个阶段。

为了保证润滑剂的充分排除和氧化膜的完全恢复,预热需要一定的时间,时间长短与润滑剂的添加量和坯料的大小有关。预热后,将烧结部件送至高温区烧结,烧结温度可根据烧结组元熔点、粉末烧结性能和部件要求有关。通常,固相烧结,烧结温度是主要组件熔点温度的0.7~0.8倍。烧结结束后,烧结部件进入冷却区,冷却到规定的温度和室温,出来。零部件从高温冷却到室温都会发生组织结构和相溶度的变化,影响产品的最终性能,冷却速度有决定作用,因此需要控制冷却速度。

2.影响因素。

烧结时最主要的因素是烧结温度、烧结时间和大气环境,此外,烧结产品的性能还受粉材料、粒子尺寸和形状、表面特性、压力等因素的影响。在烧结过程中,必须严格控制烧结温度和烧结时间。烧结温度过高或烧结时间过长,压坯变形,其晶粒也大,产生所谓的烧结废品的烧结温度过低或烧结时间过短,产品的结合强度等性能无法满足要求,产生所谓“欠烧”的废品。

二、煅烧

煅烧是天然化合物或人造化合物的热离解或晶形转变过程,此时化合物受热离解为一种组成更简单的化合物或发生晶形转变。碳酸盐的热离解常称为焙解。煅烧作业可用于直接处理矿物原料以适于后续的工艺要求,也可用于化学选矿后期处理以制取化学精矿,满足用户对产品的要求。影响煅烧过程的主要因素为煅烧温度、气相组成、化合物的热稳定性等。

由于各种化合物(如碳酸盐、氧化物、氢氧化物、硫化物、含氧酸盐等)的热稳定度不同,控制煅烧温度和气相组成即可选择性地改变某些化合物的组成或发生晶形转变,再用相应方法处理即可达到除杂和使有用组分富集的目的。

三、焙烧

焙烧是在适当气氛(有时还加入某些化学试剂)和低于矿物原料熔点的温度条件下,使原料中的目的矿物发生物理变化和化学变化的工艺过程。它可作为一个独立的化学选矿作业流程或作为选矿的准备作业流程使目的矿物转变为易选或易浸的形态。根据焙烧时的气氛条件和目的组分发生的主要化学变化,可将焙烧过程大致分为以下几类,即:氧化焙烧、硫酸化焙烧、还原焙烧、氯化焙烧、煅烧和烧结等。

长沙米淇仪器设备有限公司成立于2007年,总部设在美丽的星城湖南长沙,是集研发,设计、生产、销售为一体的实验室科研用设备为主的厂家。有更多关于烧结行业及相关技术欢迎拨打我们的服务热线400-0033-384,我们期待您的来电。